皆さんは何に幸せを感じますか?

私は「サイクリング後のご飯」で生きる喜びを感じます。

走ったあとで皿一杯に乗せられた食べ物。

それをただひたすらに貪る時間。

これに勝る愉悦がほかにあるのでしょうか?

血液が塩水になりそうなnadokazuです。

というわけで、本日の駄文はこちら!!

「Tyrell Festival 2024」開催!

香川県(正式名称:うどん県)発の自転車ブランド、Tyrell(タイレル)。小径車を中心にスポーツ自転車をラインナップし、その高い走行性能には定評があります。

そんなTyrellの本社工場「タイレルファクトリー」で、2024年4月27日(土)・28日(日)の2日間にわたりユーザー参加イベント「Tyrell Festival 2024」が開催されました。

試乗会をはじめ、工場見学やワークショップ、サイクリングツアーなど、コンテンツが盛りだくさん。

まぁ、つまるところは販促イベントなわけですが、スタッフの皆さんは貴重なGW初日と翌日を返上されているんですよね。それなのに、自分みたいな底辺オーナーを笑顔で出迎えてくださる。心の中では、もう幾度となく土下座しまくりです。

技術的興味を満たす、高い志で参加を決定【本当】

自転車が趣味になってから結構な時間が経っていますが、フレーム制作の現場を見学した経験なんてただの一度もありません。

ネットを彷徨っていると「ビルダーさんに作業の様子を見せてもらった」「大手自転車メーカーの工場見学ツアーに参加した」などの経験談を目にすることはあります。しかしながら、それって少なくとも「一般的」とは言えない体験のはず。特に自分みたいな市井の底辺自転車乗りにとっては、「自転車の製造現場を実際に見ることができる滅多にない機会」です。千載一遇とも言えるチャンスを逃すのは、勿体ないにも程があるというもの。

自分がTyrellの自転車に対して、著しく偏向した感情を抱いている「タイレルのこと好き好きクラブ員」であることを差し置いたとしても「横浜から高松までの交通費をかけて参加するだけの価値が間違いなくある」と断言できるでしょう。

これは「極めて崇高な技術的興味に基づく行動」であり、決して「大好きなタイレルの生まれ故郷である本社工場に行って、中を見られるぞー!わーいわいわい わいわいわい!」という幼稚な感情によるものではありません…よ?

ジャンボフェリー満室!どうする!?

というわけで、ジャンボフェリーを予約…しようと思ったら、すでに満室じゃねーか!

そこで「やむを得ず」「断腸の思いで」出発を1日前倒しすることにしました。完全に「不可抗力」で、「仕方ない」ってやつです。到着したのは、最近のNo.1お気に入りアイランドである小豆島。

▼ 参考記事

自転車そのまま持ち込みOKルームがある「ホテルグリーンプラザ小豆島」に一泊して、これでもかと無料のコーラを飲みまくりながら怠惰な時間を満喫しました。ここのホテル、本当に最高ですわ。

翌朝、高松へ渡るフェリーの乗船中に思いっきり雨が降ってきました。予報では、奇跡的に好転していたはずなのに。

これはイベント参加者に、日頃の行いに問題がある人物が紛れ込んでいたからに違いありません。だとしたら、それはいったい誰なのか…?

これが工場…?倉庫じゃなくて?

高松港から雨の中を泣きながら自走して、見学開始時間ギリギリでタイレルファクトリーに到着。受付を済ませたら、すぐに工場見学のスタートです。スタッフの方に案内され胸を高鳴らせて入った工場の第一印象は「製造機械がポツリポツリと置かれただけの、だだっ広い空間」でした。

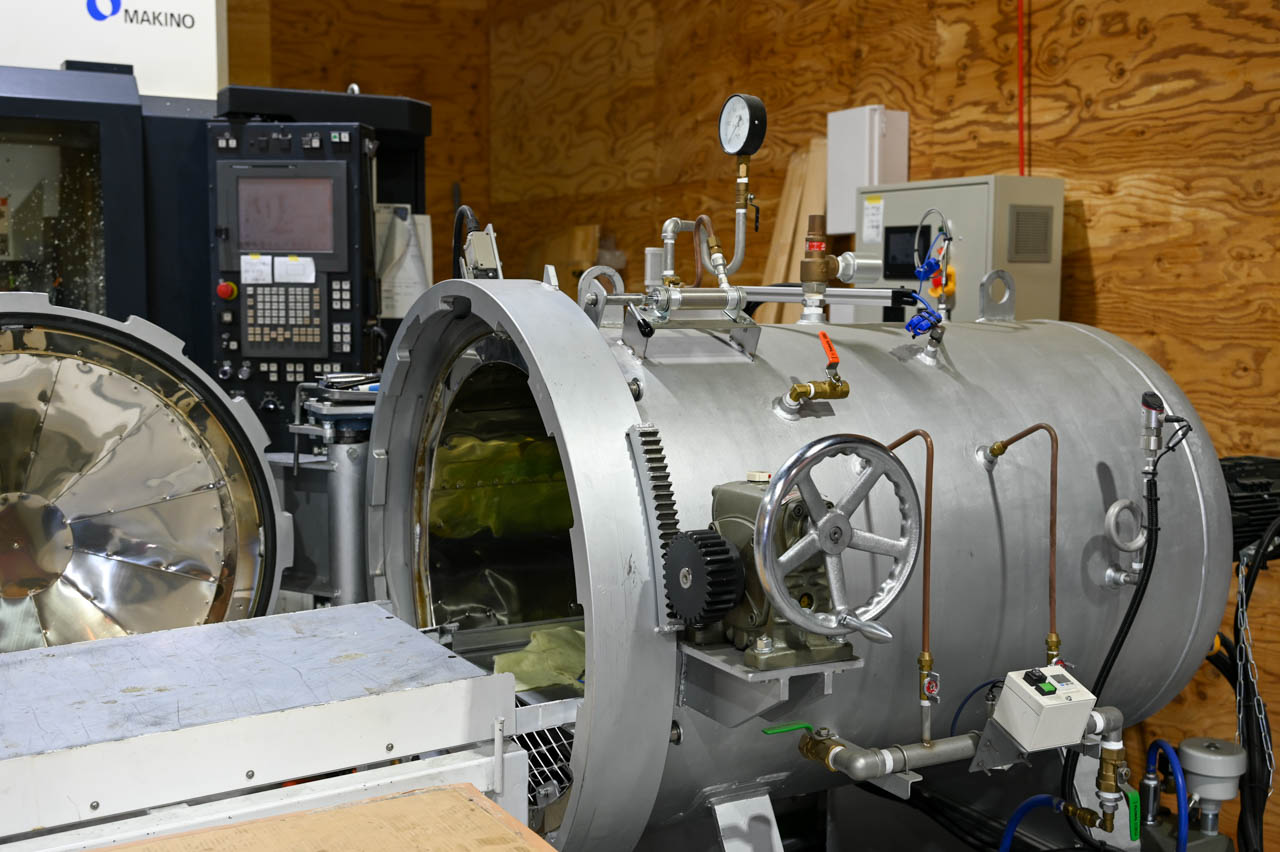

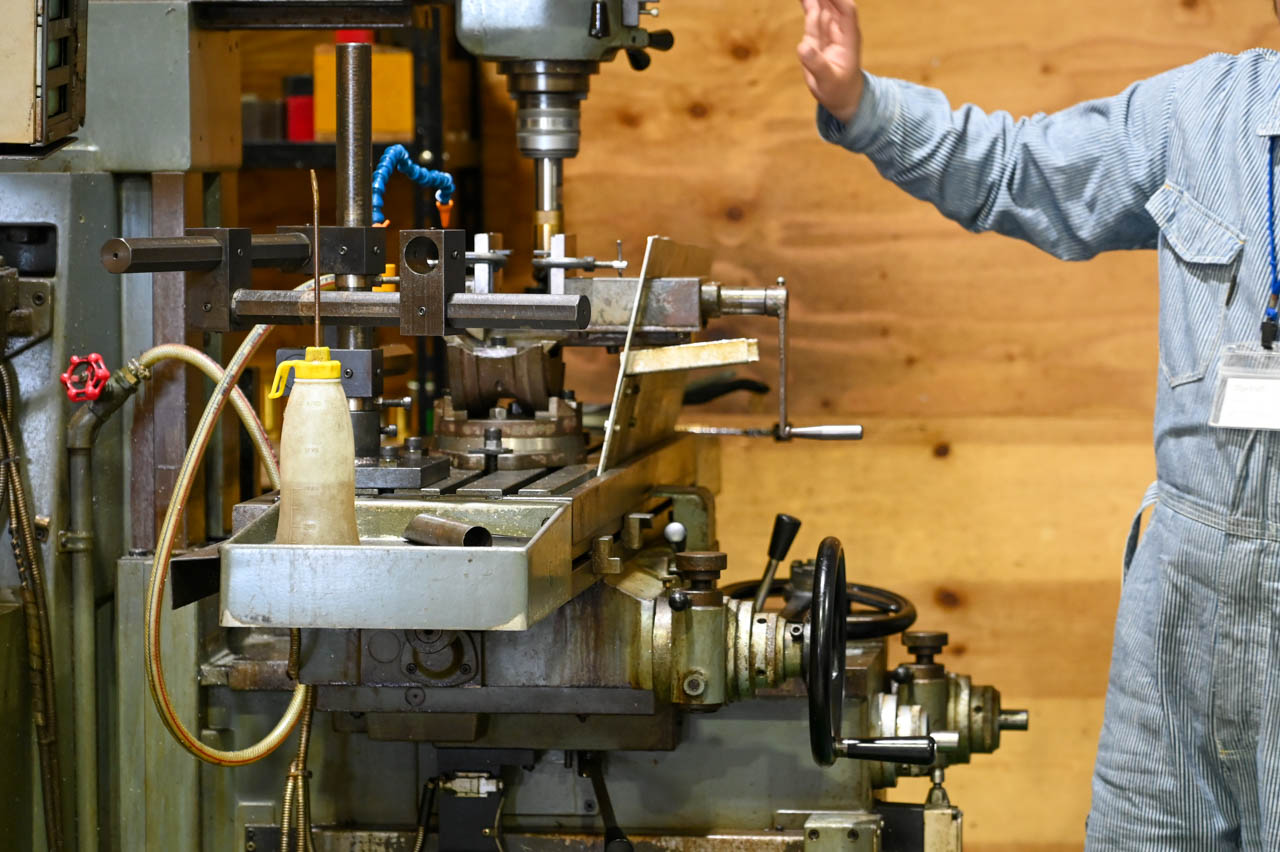

学校の体育館を思わせる、高い天井。そして「パイプを切断して、各部のパーツとフレームを仮組みして、組み付け精度をチェックする」というフレームの製造工程に必要な機材が各1台ずつ置かれているほか、カーボン製品の金型を作る機械とカーボンを加圧/加熱して硬化させるオートクレーブ装置が2台。

たくさんの機械がずらりと並んで職人さん達が次から次へ…みたいなのを想像していたのですが、そんなことは全然無かったです。かなり拍子抜け。

「こんなん、ただの倉庫ですやん!家内制手工業ですやん!」とか超絶失礼なことは、これっぽっちも思ってもいませんからね?

「0.5ミリ」普通の定規じゃ測れない、トンデモ精度。

それはさておき、実際に組立を行われているスタッフの方から伺ったお話には、思いっきり心を揺さぶられました。

最も印象に強く残ったのは、尋常じゃないとも思える「精度へのこだわり」。

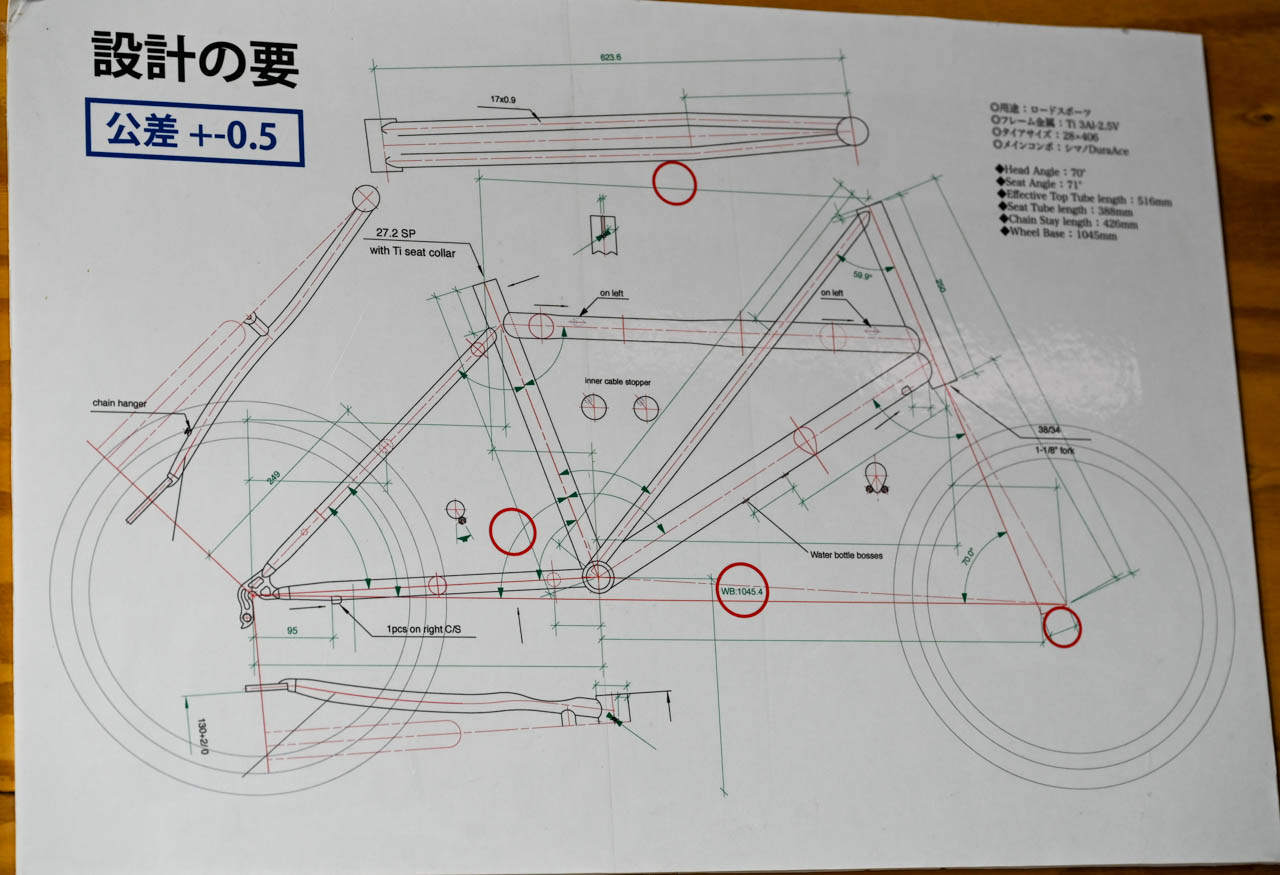

台湾の工場から納品されるフレームで、Tyrellが許容範囲としている公差は「2ミリ」とのこと。それが自社工場で製造するフレームになると「0.5ミリ」まで、一気に基準が跳ね上げられます。普通の定規では測れない、μm単位の領域の精度って…正気ですか??

フレームの材料には剛性確保と軽量化を両立させるために、肉厚が場所によって異なるパイプが使われていますが、普通に切断すると当然微妙な歪み・反りが出ます。組み上げたあと、各部を溶接しても歪みの発生は避けられないので同様に誤差が出てくる。

その辺りを全部飲み込んだうえで最終的に「0.5ミリ」の公差に収める職人芸は、もはや魔法の領域。たとえば溶接前の「仮付け」段階では、溶接時に発生する歪みで角度が変わることを想定して、一本一本微調整しながら図面から微妙にずらして仮付けを行っているとのこと。

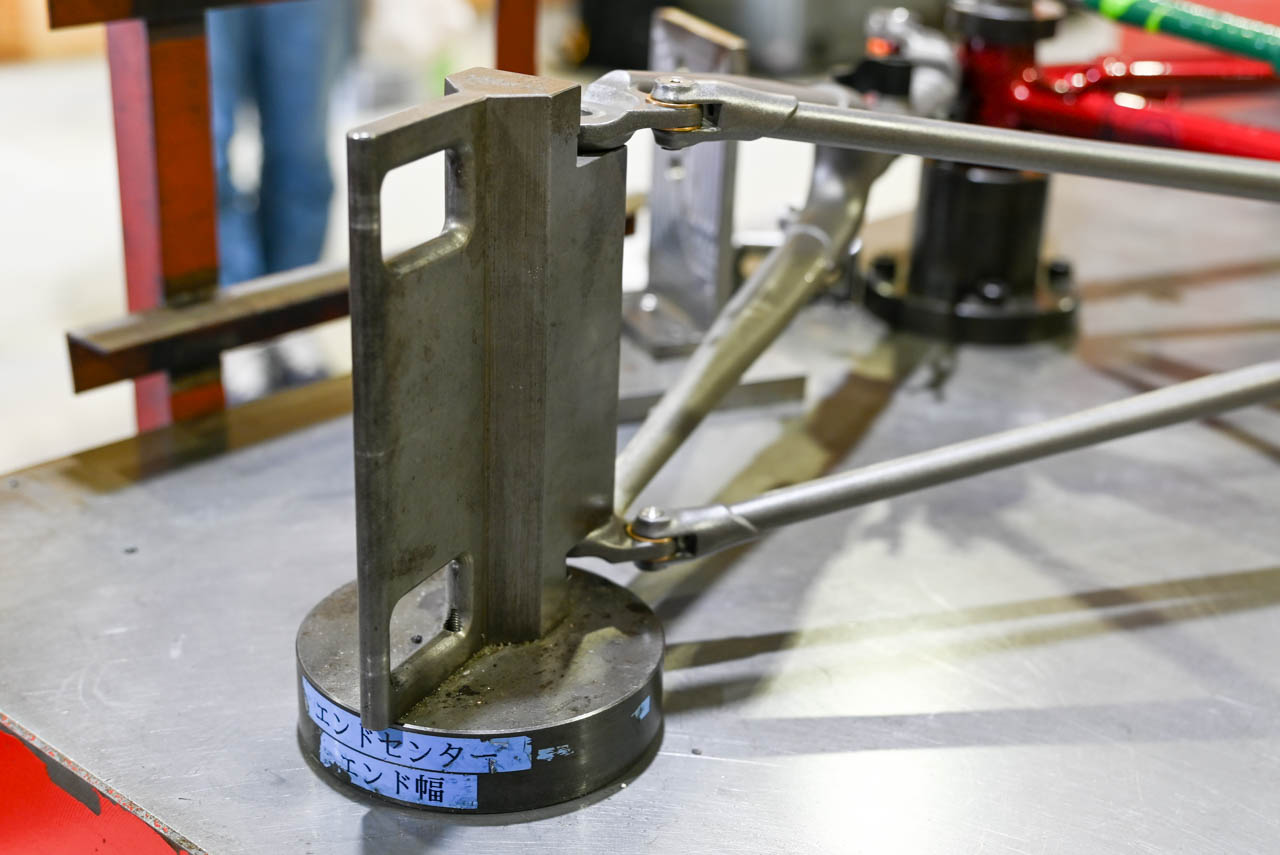

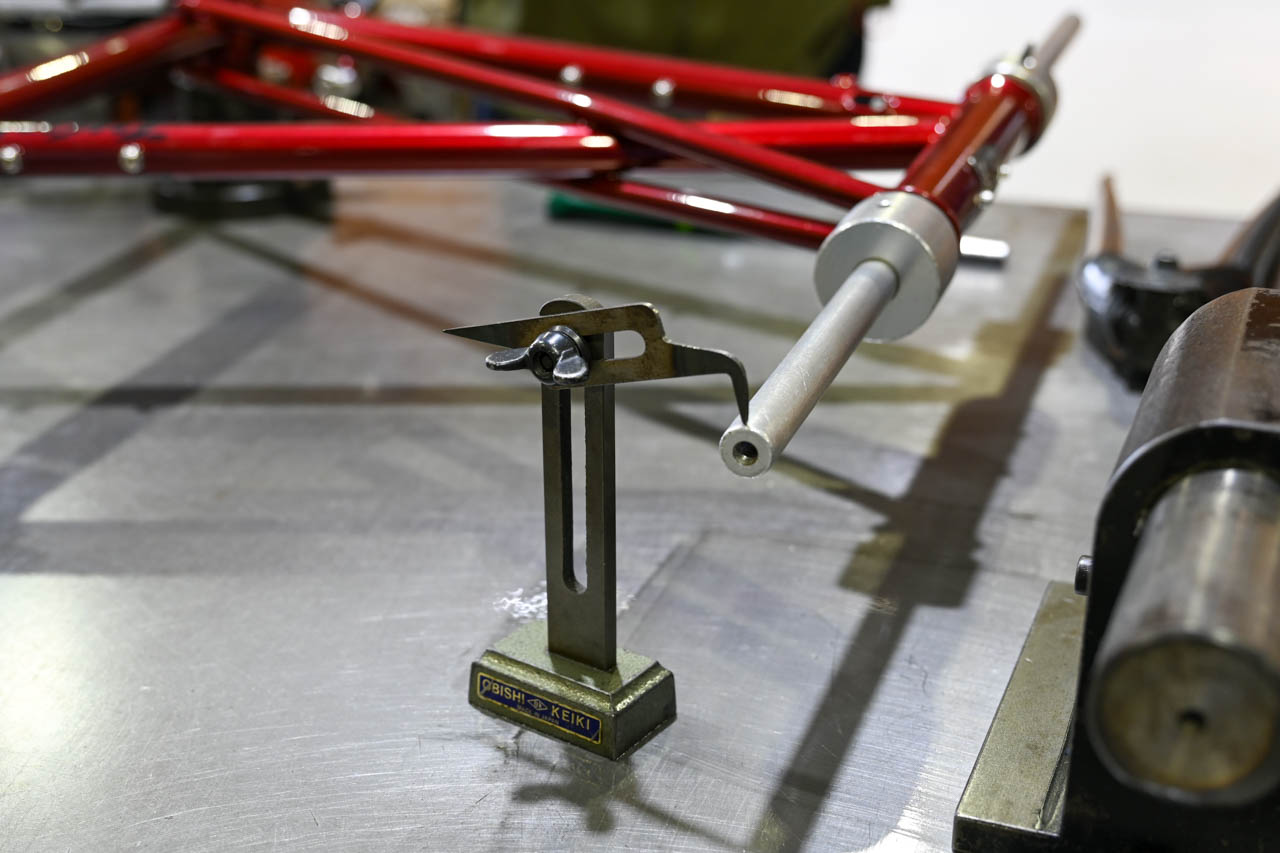

フレームのセンター出しには専用の治具が用意されて、そこで精度チェックが行われています。治具が寸分の狂い無くピタリとフレームに合う様子を目の当たりにして、想像を絶する緻密さで製造が行われていることを思い知らされました。すげぇ、以外の言葉が出ません。これ普通に神業レベルなのでは?

オーダーフレームを製造するビルダーさんがやるような、フレーム一本一本の追い込み。これが恐ろしく手間のかかる作業であることは、自分みたいな無知なド素人にだってわかります。

しかもTyrell FCXの場合は折り畳み機構、つまり可動部分があります。より誤差が出やすいのは、間違いないはず。それでも、公差は「0.5ミリ」で変わりません。

▼ 参考記事

トンデモない精度は、「走る楽しさ」のために。

Tyrellの自転車がそこまでして精度にこだわる理由、それは精度が「走る楽しさ」に直結するから。

仮に誤差があって直進性やコーナリング時の安定性に影響していても、微細なものであればライダーが無意識に修正して普通に走れてしまいます。とはいえ、それが長い時間乗って積み重なることで「楽しさ」「気持ちよさ」が、どんどんスポイルされていく。無意識に疲れていく。

「公差0.5ミリ」という精度は、こうした「無意識的な不快の積み重ね」を拒絶して辿り着いた結論、というわけです。

もちろん、1ミリを下回るトンデモ精度でフレームを大量生産してくれる委託先工場は、地球上に存在しません。そこで「大量生産可能なレベルの公差を許容する」のではなく、「ぜんぶ自社でやる」という経営判断をしちゃう。「気持ちいい自転車は精度が大事」という信念を、貫き通してしまう。

素人にだって「それ、事業としてどうなのよ?」としか思えなかったりしますが、自転車乗りとしては心底有り難い限り。実にヤバい。もう大好きです。個人的にはこの心意気だけで、Tyrellを選ぶ理由になっちゃいます。

「Tyrell FCXって、もしかして激安なのでは!?」ぐらいの感情は、余裕でぶち上がりました。

盛大に斜めってるシートポストを仕様と言い張るメーカーさんには、爪の垢を煎じて飲んでいただきたいところですねぇ。

いろいろと衝撃を受けすぎて、クラクラしているうちに工場見学の時間は終了。

「ワークショップ」という名の、こだわり発表会!

午後に行われたのは、カーボンワークショップ。「カーボンシートを貼り合わせて、プレートに仕上げる」という企画です。なんですが、これってカーボン貼り合わせ作業体験会などでは全然なく、むしろ「Tyrellがカーボンパーツをどうやって製造しているか」を廣瀬社長直々に教わる「カーボン製品のつくりかた&こだわり徹底解説講座」でした。

ひとくちにカーボンと言っても、「ドライカーボン」と「ウェットカーボン」に大別されます。Tyrellでは、より剛性に優れ軽量な「ドライカーボン」のパーツを自社で製造しているとのこと。代表的なところだと、Tyrell FCX/FSXのフロントフォーク。あと自分が持っているTyrell IVEの限定車「IVE16」もカーボンフォークですね(ドヤ顔)。

成型方法にも複数の種類があって、それぞれ特徴があるのですがTyrellで採用されているのは「オートクレーブ製法」。

製造コストが高くつきますが、材料、形状など設計の自由度が高く、CFRPの特長や性能を最も引き出しやすい製法と言えます。

だそうです。使用されているカーボンシートは、世界に名だたる東レ製。同社のカーボン工場が四国にあって、そこから直送なのだとか。

カーボンフォークを作るのって、こんなに面倒なの!?

カーボンフォークがどうやって制作されるか、という工程についてもお伺いしたのですが、目から鱗どころか水晶体が剥がれ落ちるレベルのインパクトがありました。フォークぐらいのパーツなら設計したら金型に入れて、焼いて固めででき上がり〜!程度にしか思ってませんでしたが、そんな素人の舐めくさった認識はナノ微粒子レベルに粉砕されています。

設計する

パーツの形状でなく、機能や材料の特性、さらに強度など、考えることはてんこ盛り。十分以上にすっげーとは思うのですが、パーツを作れるメーカーさんなら普通に行うことのはず。ここに、大きな驚きはありません。

金型をつくる

工場の奥の方にあった、巨大マシンの出番ですね。あれ?でもこういうのって、普通は外注するものでは? Tyrell、ここから自社でやるのか…ふーん…。

シリコンの型をつくる

金型をつくったら、まずシリコン型を作成してその上からカーボンシートを積層させていく手順だそうです。そりゃそうか。金型にカーボンシートをポイッと入れて…とか、雑に想像してましたが、そんなはずありませんよね。

シリコン型はカーボンシートを貼り合わせたあとで最適な形状になるように、手作業で削って調整されているとのこと。ほほう…。

抜き型をつくる

次は「最適な形状に切り抜かれた複数枚のカーボンシートを、シリコン型に貼り合わせていく」という工程。1枚の大きなシートを使って…とかじゃないんですね。

ご存知のとおり、炭素繊維はそう簡単には切断できません。Tyrellファクトリーでは専用の機械を使って抜き加工が行われていますが、そのための「抜き型」もここで作られています。

抜き型の制作自体は一般的な作業に思えますが、相手はカーボンシート。強度と弾性率が異なる複数の種類があるので、ひと筋縄ではいきません。貼り合わせて最終的な製品の形状に仕上げるには、どの形状でどう分割するのが最適なのか?というだけでなく

どの種類のシートを使って

どの場所に

どの角度に

どの順番に

何枚重ねるか

という「積層構造」についても、抜き型の形状にきっちり反映させていく必要があるわけです。当然、抜き型も膨大な数になる。ということで、棚には制作された抜き型がズラリ。

フォークひとつ作るのに、いったいどれだけのことを考えなければならないのか。この辺りで素人には完全にフルハウス、じゃなかった完全にお手上げ。屈します!!

カーボンシートを貼り合わせる

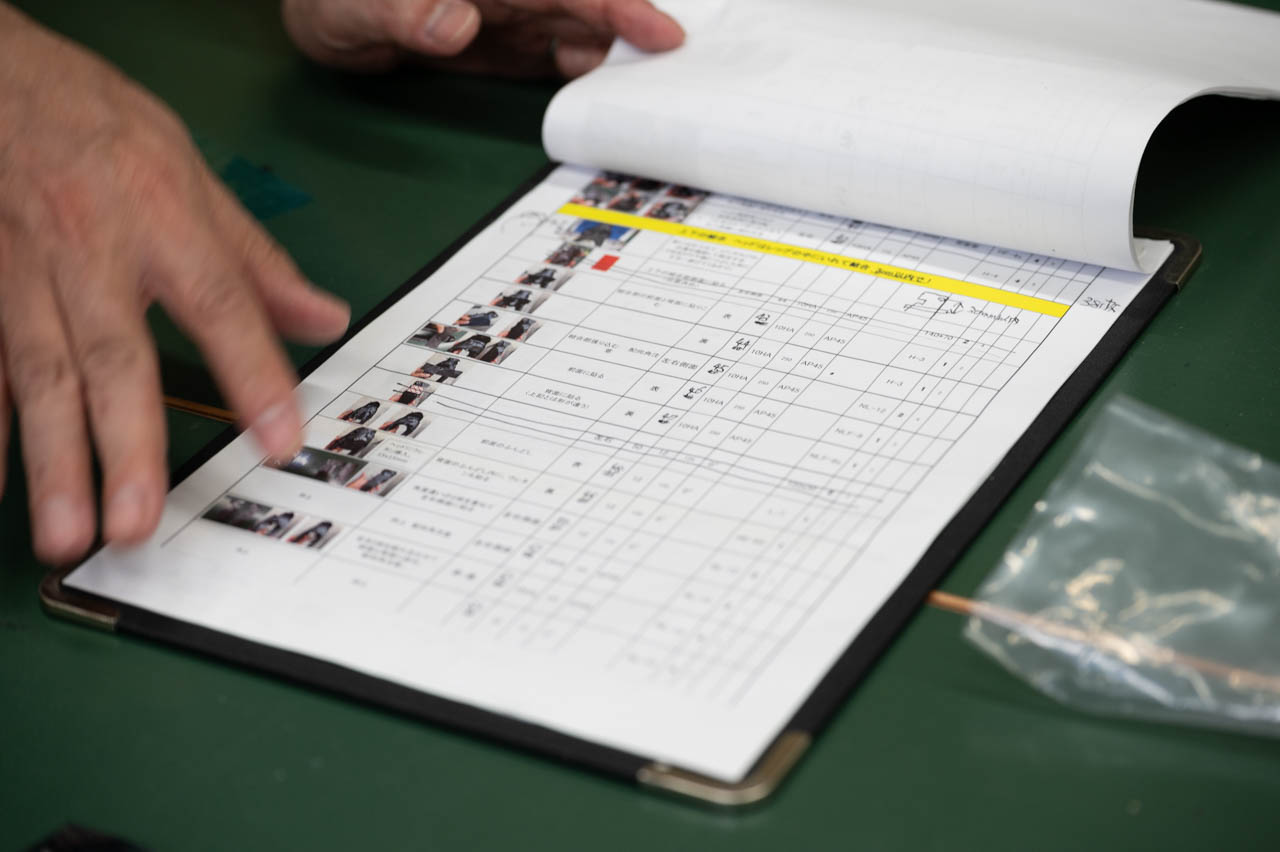

冷蔵保存されていたカーボンシートが抜き型で切り抜かれたあと、ようやく貼り合わせの工程に入ります。もちろんテキトーに貼り合わせて良いはずはなく、どのシートを、どこに、どの順番で何枚貼るのか、という手順が厳密に定められています。

廣瀬社長によると、Tyrellでは6種類のカーボンシートを使っているとのこと。詳細な手順書を見せていただいたうえに撮影も咎められなかったのですが、コレとんでもない企業秘密なのでは…?

こんな感じで何枚ものカーボンシートが何層にも貼り重ねられて、成形工程に移っていくわけですね。ハンドメイドだとは聞いていましたが、本当にハンドメイドでした。

成形する

ここまで作業して、ようやく焼き固める工程に入るのですが、先述の通りTyrellが行っているのは「オートクレーブ製法」。熱と圧力が全体で均一になるよう、コンピュータ制御で時間をかけて加熱/加圧が行われます。フォークだと、およそ2時間半〜3時間半が必要とのこと。

そのあと仕上げの作業を行って、ようやく完成です。フォーク1本を仕上げるために費やされている、これだけの手間と時間。やばい精度のフレームもそうですけど、コレもはや工業製品じゃなくて工芸品じゃないですか?

Tyrell FSXのカーボンフォークには「LETHAL WEAPON FSX」と書かれたステッカーが貼ってあります。自分で自分を「最終兵器」とか言っちゃうのは、なかなかの厨二感。

なのですが、こうして生の製造現場を拝見してしまうと「いや確かに最終兵器ですわ」としか思えません。微塵も反論のしようが無いです。無条件降伏します!

カーボンワークショップのあとは、X(旧Twiiter)でお見かけしたことのあるFCXオーナーのお二方と記念撮影をしたり(@SAY_JUGさん、@sachikos917さん、ありがとうございましたー!)、廣瀬社長とお話して記念写真を撮ってもらったりして楽しみ尽くしました。いやー、完全に交通費のモト取れてますね。むしろ、差し引き大幅プラス。本イベントの開催にご尽力いただいた関係者様には、心からお礼を申し上げたいです。

まとめ:タイレルやばい。

Tyrellの自転車は「輪行準備/解除の手間がミニマム」「気持ちよく走る」そして「見た目がすごくいい(極めて偏向した個人の感想です)」という特長を持っています。自分の楽しい自転車生活には、欠かすことのできない存在です。

すでに10年以上をタイレルのこと好き好きクラブ員として生きてきたので、相当な贔屓目であることを自覚したうえでお話を伺ったのですが、その辺りを大幅に差し引いても「なんかもう…とんでもねーな…」という感想しか出てきません。想像をはるかに凌駕する、実にやばい自転車メーカーでした。

こんな機会が得られるなんて、国内ブランドの自転車に乗ってて本当によかった!としか思えません。2012年4月、銀座のローロさんでTyrell FXをポチった自分を褒めてあげたい!

「Tyrell Festival 2024」に参加して、Tyrellのことがますます大好きになりました。

そんなわけでタイレル未体験の方は、ぜひ一度乗ってみてください。タイレルはいいぞ…すごくいいぞ…(ガンギマリの瞳を輝かせながら)。

さてさて、そんなTyrellの自転車ですが、以前ブロンプトンの代理店だったミズタニ自転車さんでの取り扱いが開始されました。

ミズタニ自転車公式サイトより引用

もしかして、ブロンプトン専門店みたいなTyrell専門店を展開してくれたり、ミズタニオリジナルのTyrell用品を作ってくれちゃったりするのでは?と、期待に胸を膨らませています(「お前が膨らませているのは腹だろ!」というツッコミ不可)。個人的には、キャスター付き輪行袋「ころがーる」のTyrellバージョンが発売されることを熱望いたします。

それとですね、自分は改めて「Tyrell FCXには絶対に試乗しない」ことを心に決めました。だって次に試乗したが最後、間違いなく取り返しの付かないことになっちゃいますからね!!